技術文章

TECHNICAL ARTICLES 更新時間:2025-10-30

更新時間:2025-10-30 點擊次數:59

點擊次數:59

技術概述與價值

技術概述與價值

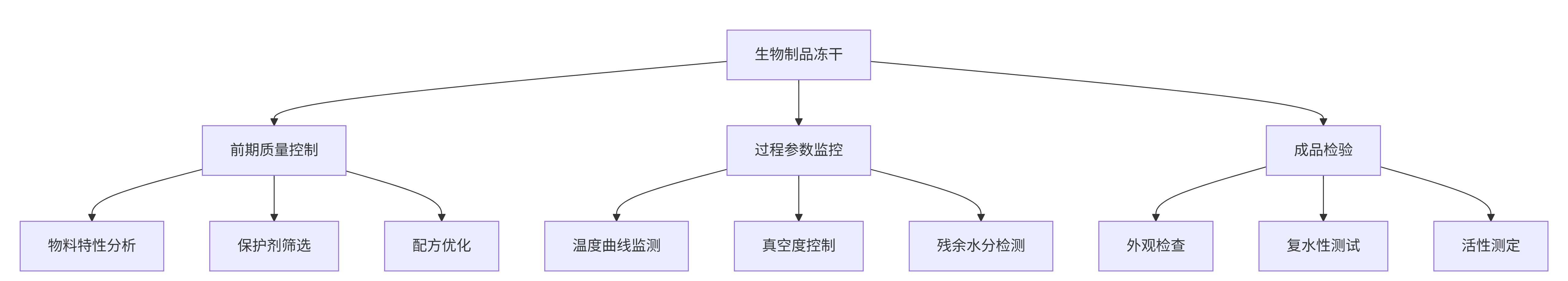

真空冷凍干燥技術在生物制品領域發揮著不可替代的作用,為熱敏性生物活性物質提供了最為溫和的脫水保存方法。這項技術通過低溫凍結和真空升華兩個關鍵步驟,實現了對生物制品結構和功能的完整保護。

核心技術價值

生物活性保留:全程低溫操作,有效保護蛋白質、酶類、疫苗等生物制品的三維結構和生物活性

物理結構穩定:冰晶升華后形成的多孔結構確保制品體積不變,復水迅速

長期穩定保存:水分含量降至2%以下,極大延長生物制品保存期限

運輸便利性:凍干制品可在常溫條件下運輸,降低冷鏈成本

技術流程詳解

物料預處理階段

生物制品在凍干前需要經過嚴格的預處理:

配方優化:添加保護劑(如蔗糖、海藻糖、右旋糖酐)以減少冷凍損傷

分裝控制:灌裝厚度通常控制在10-15mm,確保凍干均勻性

容器選擇:使用西林瓶、安瓿瓶等專用容器,保證密封性和穩定性

預凍工藝參數

物料類型 | 預凍溫度 | 保持時間 | 降溫速率 |

蛋白質制劑 | -45℃~-35℃ | 2-3小時 | 1℃/分鐘 |

疫苗類制品 | -50℃~-40℃ | 3-4小時 | 1.5℃/分鐘 |

酶制劑 | -40℃~-30℃ | 1-2小時 | 0.5℃/分鐘 |

升華干燥階段

在真空度維持在10-30Pa的條件下,通過控制板層溫度使冰晶升華:

主要干燥期:板層溫度從-35℃緩慢升至-10℃,持續15-20小時

解析干燥期:板層溫度逐步升至25-30℃,維持4-8小時

終點判斷:通過壓力升測試法確定干燥終點,水分含量≤2%

關鍵控制要點

工藝參數嚴格控制

共晶點控制:預凍溫度必須低于物料共晶點10℃以上

崩解溫度監控:物料溫度不得超過崩解溫度,避免結構坍塌

真空精度:系統真空度波動范圍控制在±5Pa以內

質量風險防控

合規性與安全保障

法規符合性要求

設備驗證:進行完整的IQ/OQ/PQ驗證,確保工藝重現性

記錄完整:全程自動記錄所有工藝參數,數據完整性符合ALCOA原則

生物安全防護

密閉系統:采用全密閉凍干系統,防止生物活性物質外泄

在線滅菌:配備SIP(在位滅菌)功能,滅菌效果達到10^-6

廢氣處理:真空排氣系統配備無菌過濾器,確保生物安全

工藝優化策略

基于質量源于設計(QbD)的優化

關鍵質量屬性(CQAs)識別

生物活性保留率≥95%

水分含量≤2%

復水時間≤3分鐘

關鍵工藝參數(CPPs)控制

預凍速率:影響冰晶大小和形態

升華溫度:決定干燥效率和產品質量

真空控制:影響傳熱傳質效率

常見問題解決方案

制品坍塌:優化預凍工藝,確保凍結;調整保護劑比例

噴瓶現象:控制預凍階段冰晶形成速度;優化制品配方

含量不均:改進分裝工藝;優化凍干曲線

應用實例分析

疫苗凍干解決方案

工藝特點:

采用階梯式降溫預凍,減少冰晶損傷

添加海藻糖作為保護劑,提高疫苗穩定性

解析干燥階段采用緩慢升溫程序,確保水分達標

質量指標:

病毒滴度下降≤0.5 lgCCID50

殘余水分控制在1.5%-2.5%

37℃加速穩定性試驗合格

蛋白質藥物凍干方案

工藝優化重點:

預凍階段控制冰晶形態,減少蛋白質變性

添加表面活性劑防止界面變性

采用退火工藝改善凍干餅外觀

技術創新趨勢

智能化控制發展

過程分析技術(PAT)應用:通過近紅外光譜實時監測水分含量

人工智能優化:利用機器學習算法自動優化凍干曲線

數字孿生技術:建立虛擬凍干工藝模型,實現精準控制

綠色節能創新

熱能回收利用:開發熱回收系統,降低能耗30%以上

新型制冷技術:采用磁懸浮制冷等新技術,提高能效比

真空冷凍干燥技術為生物制品提供了很理想的脫水保存方案。通過精準的工藝控制、嚴格的質量管理和持續的技術創新,能夠確保生物制品在凍干過程中保持其生物學特性和治療價值,為生物醫藥產業發展提供重要技術支撐。